.jpg)

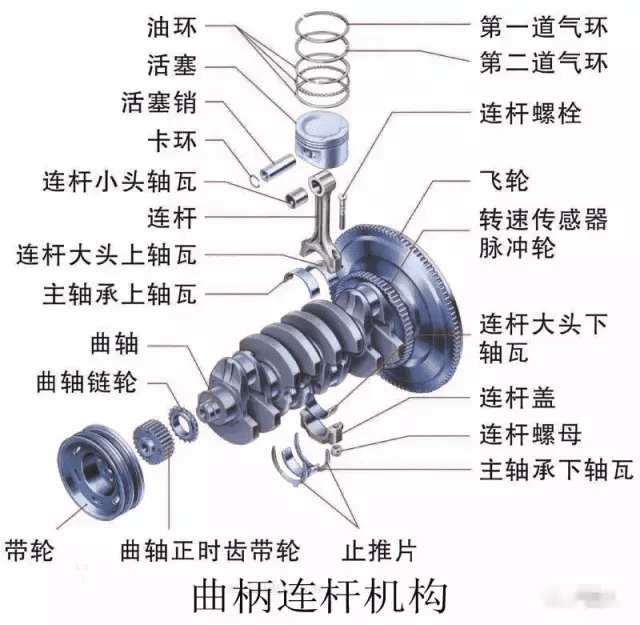

曲柄连杆机构

▼

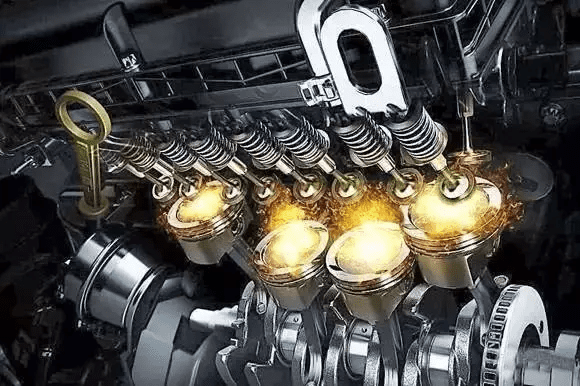

曲柄连杆机构是发动机的主要运动机构。其功用是将活塞的往复运动转变为曲轴的旋转运动,同时将作用于活塞上的力转变为曲轴对外输出的转矩,以驱动汽车车轮转动。曲柄连杆机构由活塞组、连杆组和曲轴、飞轮组等零部件组成。

曲柄连杆机构的作用是提供燃烧场所,把燃料燃烧后气体作用在活塞顶上的膨胀压力转变为曲轴旋转的转矩,不断输出动力。曲柄连杆机构是发动机实现工作循环,完成能量转换的主要运动零件。在作功冲程,它将燃料燃烧产生的热能活塞往复运动、曲轴旋转运动而转变为机械能,对外输出动力;在其他冲程,则依靠曲柄和飞轮的转动惯性、通过连杆带动活塞上下运动,为下一次作功创造条件。

曲柄连杆机构

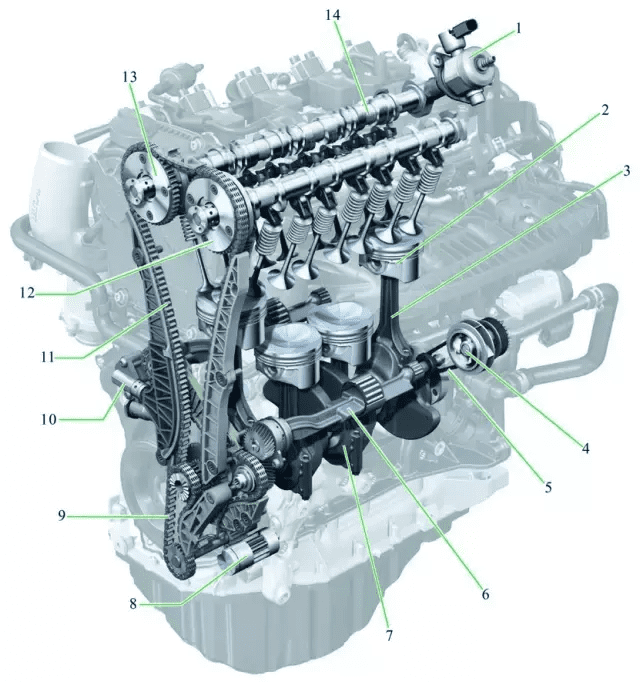

曲柄连杆机构是发动机的主要运动机构。其功能是将活塞的往返运动转变为曲轴的旋转运动,同时将作用于活塞上的力转变为曲轴对外输出的转矩,以驱动汽车车轮转动。曲柄连杆机构由活塞连杆组、曲轴飞轮组的零件组成。曲柄连杆机构总体构造如下图所示。

曲柄连杆机构总体构造

1-高压燃油泵;2-活塞;3-连杆;4-冷却液泵;5-冷却液泵驱动皮带;6-平衡轴;7-曲轴;8-可调式外部齿轮机油泵;9-机油泵驱动链条;10-链条张紧器;11-齿形皮带传动;12-进气凸轮轴调节器;13-排气凸轮轴调节器;14-具有气门行程切换功能的排气凸轮轴

定义:曲柄连杆机构(crank train)是发动机的主要运动机构。组成:由活塞组、连杆组和曲轴、飞轮组等零部件组成。

作用:曲柄连杆机构的作用是提供燃烧场所,把燃料燃烧后产生的气体作用在活塞顶上的膨胀压力转变为曲轴旋转的转矩,不断输出动力。

(1)将气体的压力变为曲轴的转矩。

(2)将活塞的往复运动变为曲轴的旋转运动。

(3) 把燃烧作用在活塞顶上的力转变为曲轴的转矩,以向工作机械输出机械能。

常见故障

✎1、曲轴轴承异响

在机油加注口处听察,反复改变发动机转速,当突然加速或减速时,若有低闷、钝哑而沉重“嘡、嘡”声响,再用一字螺丝刀抵在汽缸体两侧的曲轴位置处听察,同时不断变化转速,若声响明显,可以判断曲轴声响。

可能原因:

(1)曲轴轴承一与轴颈磨损,或曲轴轴承选配不当,导致配合间隙过大,产生撞击声;

(2)安装时,曲轴轴承盖螺栓力矩没有达到规定值,出现轴颈与轴承的撞击声;

(3)曲轴弯曲、折断,运转时产生撞击声;

(4)曲轴箱内润滑油不足或过稀,由于润滑不良而使轴承合金烧毁脱落而产生异响。

解决方法:

(1)若曲轴主轴承响发生在早期或正常使用期,多数是由于个别轴承盖螺栓松动或主轴径润滑油路堵塞,使轴承异常磨损而间隙过大,这时可做临近两缸断火试验以确定异响轴承的缸位。

(2)若相邻两缸断火后异响声减小或消失,表明此两缸间轴承有异响。

(3)若曲轴主轴承响发生在损耗期,并伴有机油压力下降,表明各道轴承间隙均过大,应进行发动机大修。

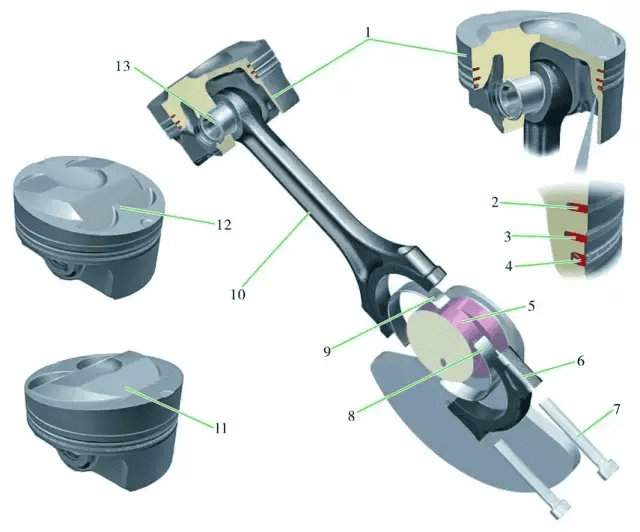

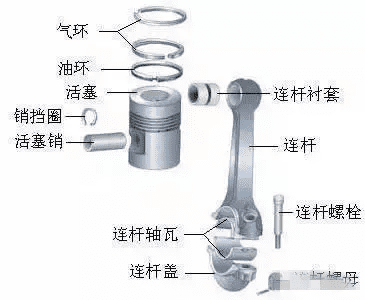

活塞连杆组

活塞的主要功用是承受燃烧气体压力,并将此力通过活塞销传给连杆以推动曲轴旋转。此外活塞顶部与气缸盖、气缸壁共同组成燃烧室。

连杆组包括连杆体、连杆盖、连杆螺栓和连杆轴承等零件。习惯上常常把连杆体、连杆盖和连杆螺栓合起来称作连杆,有时也称连杆体为连杆。

连杆组的功用是将活塞承受的力传给曲轴,并将活塞的往复运动转变为曲轴的旋转运动。活塞连杆组的构造如下图所示。

活塞连杆组的构造

1-活塞;2-第一道气环;3-第二道气环;4-油环;5-曲轴上的连杆瓦轴径;6-连杆瓦盖;7-连杆瓦盖紧固螺栓;8-连杆轴瓦(下);9-连杆轴瓦(上);10-连杆;11-1 缸、3 缸、5 缸、8 缸、10 缸、12缸活塞(头部有区别);12-2缸、4 缸、6 缸、7 缸、9 缸、11 缸活塞(头部有区别);13-活塞销

活塞环分气环和油环两种。气环的主要功用是密封和传热。油环的主要功用是刮除飞溅到气缸壁上多余的机油,并在气缸壁上涂布一层均匀的油膜。此外,气环和油环还分别起到刮油和密封的辅助作用。

✎2、活塞销异响

转速控制在异响明显范围,进行断火试验,若声响更明显,可判定活塞销异响。若声响异常明显,随转速升高,声响变大,可确定活塞销间隙异常。

转速变化时,可听察到突出的尖脆而连贯的“嗒、嗒”声,可判定活塞销异响。

怠速时,出现有节奏而沉重的“吭、吭”金属声,提高转速,声响不消失,同时出现机体抖动,断火试验,声响加重,可判定活塞销窜动。

可能原因:

(1)活塞销与连杆小头磨损、间隙过大;

(2)活塞销与活塞销孔配合间隙大;

(3)机油压力过低,机油飞溅不足,润滑效果差;

(4)活塞销锁环脱落,使活塞销自由窜动;

(5)活塞销折断。

解决方法:

(1)分解检查,确认活塞销与销孔配合尺寸,若问隙大需调整后重新安装;

(2)检查连杆等零件油路加工是否异常,若有堵塞,应重新加工或更换;

(3)测量活塞销装配后尺寸或检查锁环位置是否异常,确保活塞销位置正确;

(4)活塞销锁环脱落,使活塞销自由窜动;

(5)分解检查,确认活塞销是否有折断、磨损等异常,若有需立即更换。

✎3、连杆轴承异响

怠速时一声响较小,中速时较为明显,突然加速时响声随之增大;当发动机负荷增加时,声响随着增大;当发动机水温变化时,声响无变化;断火后声响明显减弱或消失。

可能原因:

(1)连杆轴承与连杆颈磨损严重,使径向间隙过大;

(2)连杆盖螺栓松动或脱落;

(3)连杆轴承烧毁或脱落;

(4)连杆小头内孔失圆,连杆颈与连杆轴承接触不良;

(5)曲轴主油道堵塞,集滤器、滤清器堵塞,旁通阀失效,机油泵失效,油压不足,轴承润滑不良。

解决方法:

(1)分解检查,若轴承型号错误,进行更换;若连杆盖方向错误,重新安装;

(2)检查连杆盖螺栓拧紧力矩是否合格,若松动或力矩不合格,重新安装拧紧;

(3)分解检查连杆轴承,确认轴承是否有表层脱落,若有不良立即更换;

(4)分解检查连杆轴承是否磨损异常,若有应立即检查油路系统,供油是否正常。

✎4、活塞敲缸

在不同的温度下诊断。敲缸响的最大特点是冷车明显,热车时减弱或消失,因此,应在最初启动时和发动机温度较低时仔细听察。若在冷车时存在清脆而有节奏地敲击声,热车的响声减弱或消失,即为活塞敲缸响。

可能原因:

(1)活塞与汽缸壁配合间隙的影响,配合间隙大;

(2)连杆扭转的影响;

(3)活塞销与连杆配合孔装配过紧;

(4)活塞裙部圆柱度超差,活塞径向间隙中无润滑油,活塞敲缸会更明显。

解决方法:

(1)分解检查,若配合间隙小,选配正确活塞重新装配;

(2)分解检查,目视检查连杆是否异常,若有明显变形,更换并重新安装;

(3)分解检查,用手检查活塞转动是否灵活,若有卡滞,需对活塞销重新安装;

(4)分解目视检查,活塞裙部是否异常磨损,若有需更换并重新安装。

活塞连杆组的拆卸

① 按照由上至下的顺序拆卸外围附件。

② 拆卸气缸盖,需注意将缸盖螺栓按照由两端向中间对称分几次旋松,以免缸盖变形。

③ 拆卸油底壳。

④ 检查活塞顶部的装配标记,若无则打上标记并标明气缸号。

⑤ 转动曲轴,将准备拆卸的连杆相对应的活塞转至下止点位置。

⑥ 拆下连杆螺母,取下连杆盖、轴承,并按次序放好。

⑦ 用橡胶锤或铁锤木柄推出活塞连杆组,注意不要倾斜,不要硬撬、硬敲,以免损坏气缸。

⑧ 取出活塞连杆组后,应将连杆盖、螺栓、螺母按原位装回,并检查连杆的装配标记。标记应朝向传动带盘,连杆和连杆大头打上对应缸号。

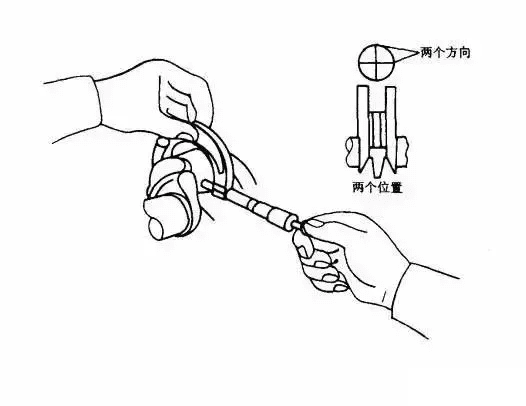

⑨ 用活塞环装卸钳拆下活塞环。观察活塞环上的标记, “TOP”朝向活塞顶部。

⑩ 拆卸活塞,加热到60℃后拆下活塞销。

活塞连杆组的装配

活塞连杆组的检验 ▼

01 活塞圆度的检验

活塞为椭圆形,其短轴在活塞销方向上。活塞圆度的检验应在圆度检验仪上进行,其圆度的值是0.40mm。

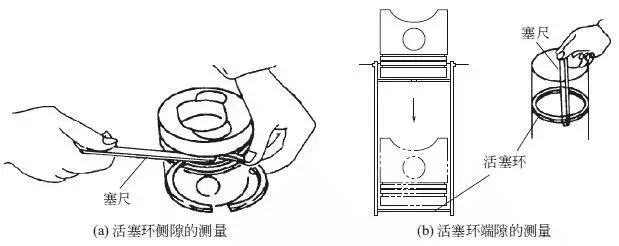

02 活塞环的检验

用塞尺检查活塞环的侧隙,如下图中 (a)所示。标准间隙为0.02~0.05mm,使用极限为0.15mm。

用塞尺检查活塞环的端隙,如下图中(b)所示。倒置活塞,用其顶部将活塞环垂直推入气缸,在离气缸顶面15mm 处进行测量。

对于新环,第一道气环为0.03~0.45mm,第二道气环为0.25~0.40mm,油环为0.20~0.50mm,磨损极限值为1.0mm。

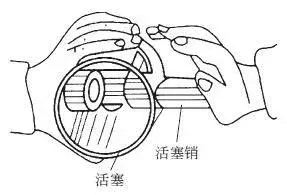

活塞销为全浮式,即正常工作时活塞销和连杆衬套及活塞销座之间均为间隙配合。在(25±5)℃时,将涂有润滑油的活塞销用大拇指仅需很小的力就可推入连杆衬套内,同时靠活塞销本身重力(垂直向下时)又会从衬套中滑出一点且无松旷感。

冷态装配时,活塞销与活塞销座为过渡配合。将活塞放入水中加热到60℃取出,此时用大拇指应可压入,即为合格。

安装活塞销卡环 ▼

卡环与活塞销端面应有0.15mm 的间隙,以满足活塞销和活塞热胀冷缩的需要。

安装活塞环 ▼

第一道气环是矩形环,第二道气环是锥形环,油环为组合式,用活塞环装卸钳依次装好。注意,“TOP”朝向活塞顶部,三环开口错开120°,第一环开口位置与活塞销中心错开45°。

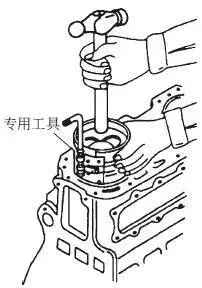

将活塞连杆组装入气缸 ▼

① 将第一缸曲柄销转到下止点位置,安装第一缸的活塞连杆总成(不带连杆盖,上轴瓦应放在座内,将油孔对正),各部位进行预润滑,并检验各环口是否处于规定方位。

② 用夹具收紧各环。按活塞顶部装配标记将活塞连杆从气缸顶部装入缸筒,用手引导连杆使其对准曲柄销,用木锤柄将活塞轻轻推入。

③ 按装配标记装上第一缸连杆盖及轴瓦,并按规定力矩交替拧紧连杆螺母。

拧紧力矩: M9×1 45N·m

M8×1 30N·m

④ 按上述方法顺序装上各缸活塞连杆组。

注意事项

① 安装活塞和连杆时,应认清标记,对正方向。

② 装合活塞连杆组时应每拧紧一次即转动曲轴,确定转动灵活无阻滞感时再进行第二次拧紧,如此操作直至达到规定力矩。

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请通知我们,一经查实,本站将立刻删除。