.jpg)

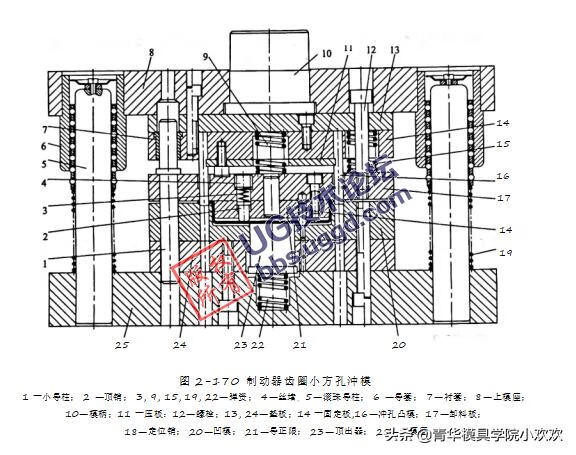

冲制动器齿圈法兰面上43个小方孔的模具结构如图2-170所示。 ^

模具工作原理为:首先把制件放入凹模腔内顶出器23上,由定位销18定位。上模下 行,导正圈21伸人制件将其导正,顶销2在弹簧3作用下顶紧制件,卸料板17接触制件开 始压料。在周向3个小导柱1的导向下,43个冲孔凸模16和凹模20—起完成冲孔。回程 时,上模上行,卸料板17在弹簧15的作用下仍然保持压料。在冲孔凸模I6和导正圈21退 出制件后,卸料板17上升,顶出器23在弹簧22的作用下将制件顶出凹模8

(3) 设计创新点分析

①模具的导向。6于響中43个小抓賴要絲,必须采用小间_裁,并尽可能 提髙凸、聞麵随,麵剛隙不均勾而产細舶力,为此采用2 3 4个_导柱导套结 构对上下模进行导向。

弹性卸料板通常装在落料凸模或凸凹模上,落料前压料,校平板料;落料后从凸模、凸凹模上卸下板料。由于冲孔凸模16形状细长而且直径较小,原模具结构中冲孔凸模16经常 折断在卸料板中。分析确认,在卸料板无导向情况下,由于弹簧刚度差异(弹簧变形不相 等)引起卸料板倾斜,以及卸料板与凸模16的间隙不均匀等原因,将会导致凸模承受过大 的侧向力而折断。为此,在图2-170所示模具的卸料板17上增设小导柱1,起导向卸料板保 护冲孔凸模16的作用。

模具工作时,小导柱1的滑动行程只有8〜10mm,相对运动小,磨损小,同时因加厚 了垫板和凸模固定板,使冲孔凸模16的伸出长度缩短,凸模不易折断。

②凸模的固定。采用快换式压板结构,冲孔凸模16与固定板14,以及与压板11间隙 配合(H7/h6),便于快速更换凸模16。

③导正圈的设置。为了在冲43个小方孔前先导正制件,确保43个小方孔与拉深内孔 的同轴度要求,在卸料板17上增设导正圈21。

④凸模的热处理。凸模的热处理硬度为58〜62HRC。该模具的冲孔凸模16,在淬火 前,应增加一道去应力退火工序,采用350〜400°C,6〜12h,空冷;或650〜70CTC , 2〜 4h,炉冷至500*C后出炉空冷。经过此预处理后,凸模的变形大大减小。淬火后的回火温度 定为570〜580°C,以保证随后的570#C左右的渗氮处理时,凸模不发生变形。

该模具结构紧凑,出模顺畅,制件精度髙,凸模不易折断,模具使用寿命较髙。

想 学 U G 产 品 设 计、U G 模 具 设 技、U G 数 控 编 程 联 系 1 8 8 1 9 1 0 6 2 7 6 ( 微 信 同 号 )

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请通知我们,一经查实,本站将立刻删除。